Industriell automatisering och kontroll

Nu för tiden industriella automatiseringssystem har blivit populära i många av branscherna och spelar en avgörande roll för att kontrollera flera processrelaterade operationer. På grund av implementeringen av ett brett utbud av industriella nätverk med deras geografiska fördelning över fabrik eller industri har kapacitetsöverförings- och styrningsfunktionerna för golvet blivit mer sofistikerade och enkla, allt från lågnivå till högnivåkontroll. Dessa industriella nätverk dirigeras genom olika fältbussar som använder olika kommunikationsstandarder som CAN-protokoll, Profibus, Modbus, Device net, etc. Så låt oss titta på hur CAN-kommunikation fungerar för att automatisera branscherna och andra automatiseringsbaserade system .

Introduktion till industriell automatisering och styrning

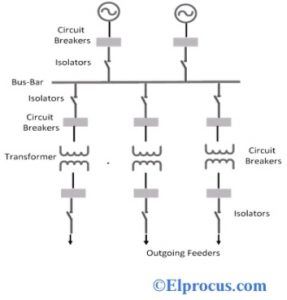

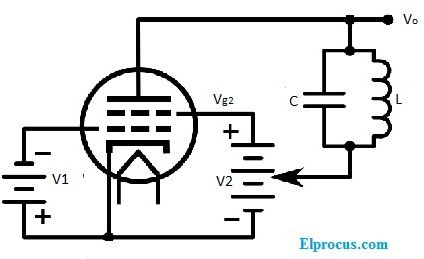

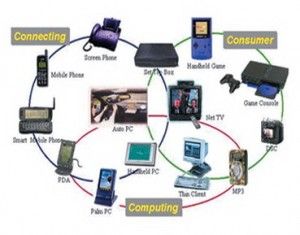

Nedanstående figur visar arkitekturen för industriell automatisering och kontroll där tre nivåer av kontroll utförs för att automatisera hela systemet. Dessa tre nivåer är kontroll och automatisering, processkontroll och högre ordningskontroll. Kontroll- och automatiseringsnivån består av olika fältenheter som sensorer och manöverdon för att övervaka och kontrollera processvariablerna.

Industriell automatiseringsarkitektur

Process Control Level är en central controller som ansvarar för att styra och underhålla flera styrande enheter som Programmerbara logiska styrenheter (PLC) , och även grafiska användargränssnitt som SCADA och Human Machine Interface (HMI) ingår också i denna nivå. Den högre orderstyrningsnivån är en företagsnivå som hanterar all affärsrelaterad verksamhet.

Genom att noggrant följa ovanstående diagram och dess varje nivå och även mellannivåer kan kommunikationsbussarna som Profibus och industriellt Ethernet ses som anslutna för att utbyta informationen. Därför är kommunikationsbussen den viktigaste komponenten i industriell automatisering för tillförlitlig överföring av data mellan styrenheter, datorer och även från fältenheterna.

Kontrollområdesnätverk eller CAN-protokoll

OSI-modell (Open Systems Interconnection)

Datakommunikation är överföring av data från en punkt till en annan. För att stödja industriell kommunikation har International Organization for Standardization utvecklat Open Systems Interconnection (OSI) -modell för att tillhandahålla dataöverföring mellan olika noder. Detta OSI-protokoll och ramverk beror på tillverkaren. CAN-protokollet använder två lägre lager, dvs. fysiska lager och datalänkskikt av de sju lagren i OSI-modellen.

Ett Controller Area Network eller CAN-protokoll är en multi-master seriell kommunikationsbuss , och det är ett nätverk av oberoende styrenheter. Den nuvarande versionen av CAN har använts sedan 1990 och utvecklades av Bosch och Intel. Den sänder meddelanden till noder som presenteras i ett nätverk genom att erbjuda en överföringshastighet på upp till 1 Mbps. För en effektiv överföring följer den tillförlitliga feldetekteringsmetoder - och för skiljedom om meddelandeprioritet och kollisionsdetektering använder den bäraravkännande multipel åtkomstprotokoll. På grund av dessa tillförlitliga dataöverföringsegenskaper har detta protokoll använts i bussar, bilar och andra bilsystem, fabriks- och industriell automatisering, gruvapplikationer etc.

CAN-dataöverföring

CAN-protokoll är inte ett adressbaserat protokoll, utan meddelandorienterat protokoll, där det inbäddade meddelandet i CAN har innehållet och prioriteten för data som överförs. Upp vid mottagning av data på bussen bestämmer varje nod om de ska kasta bort eller bearbeta data - och beroende på systemet är nätverksmeddelandet avsedd för en enda nod eller många andra noder. CAN-kommunikation tillåter en viss nod att begära information från vilken annan nod som helst genom att skicka RTR (Remote Transmit Request).

CAN-protokoll dataöverföring

Det erbjuder automatisk överföringsfri överföring av data genom att överföra meddelandet med högsta prioritet och säkerhetskopiera och vänta på meddelandet med lägre prioritet. I detta protokoll är den dominerande en logisk 0 och den recessiva är en logisk 1. När en nod sänder en recessiv bit och en annan sänder en dominerande bit, vinner den dominerande biten. Ett prioriteringsbaserat skiljeförfarande bestämmer om tillstånd kommer att ges för att fortsätta överföringen om två eller flera enheter börjar sända samtidigt.

CAN-meddelanderam

Ett CAN-kommunikationsnätverk kan konfigureras med olika ram- eller meddelandeformat.

- Standard- eller basramformat eller CAN 2.0 A.

- Utökat ramformat eller CAN 2.0 B

Standard- eller basramformat eller CAN 2.0 A.

Skillnaden mellan dessa två format är att längden på bitarna, dvs basramen stöder 11-bitars längd för identifieraren, medan den utökade ramen stöder 29-bitars längd för identifieraren, som består av 18-bitars förlängning och en 11-bitars identifierare. IDE-bit skiljer sig från CAN-utökat ramformat och CAN-basramformat där IDE överförs som dominerande i ett 11-bitars ramfodral och recessivt i ett 29-bitars ramfodral. Det är också möjligt att skicka eller ta emot meddelanden i basramformat av vissa CAN-kontroller som stöder format med utökad ram.

Utökat ramformat eller CAN 2.0 B

CAN-protokollet har fyra typer av ramar: dataram, fjärrram, felram och överbelastningsram. Dataramen innehåller överföringsnoddata fjärrram begär specifik identifieringsöverföringsfelram upptäcker eventuella nodfel och överbelastningsram aktiveras när systemet injicerar fördröjning mellan data eller fjärrram. CAN-kommunikation kan teoretiskt länka upp till 2032 enheter i ett enda nätverk, men praktiskt taget är det begränsat till 110 noder på grund av hårdvarutransceivers. Den stöder kabeldragning upp till 250 meter med överföringshastigheten 250 Kbps med en bithastighet på 10 Kbps är den maximala längden på 1 km, och den kortaste med 1 Mbps är 40 meter.

Industriell automatisering och styrning med CAN-protokoll

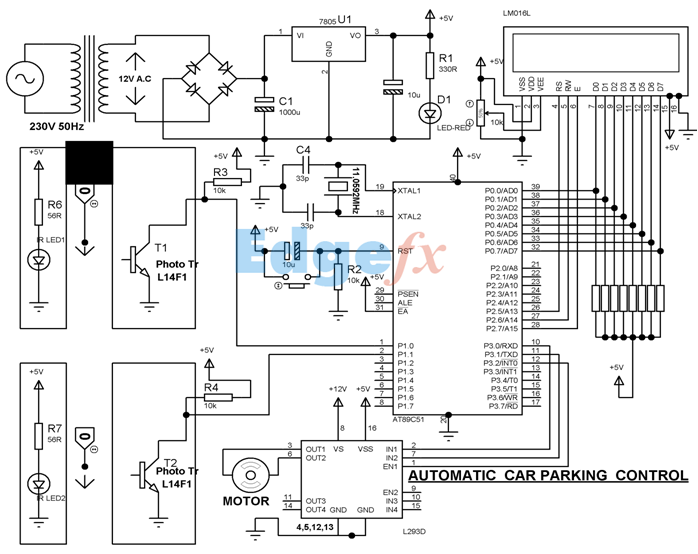

Detta projektet genomförs för att kontrollera industrin belastningar som körs av likströmsmotor baserat på temperaturvariationerna i processen. Olika processkontrollsystem är beror på temperaturen. Antag att om en omrörartank - efter att ha uppnått en viss temperatur - måste DC-motorn vara påslagen för att rotera omröraren. Så detta projekt uppnår detta med användning av CAN-protokoll som är mycket effektiv och pålitlig lågkostnadskommunikation.

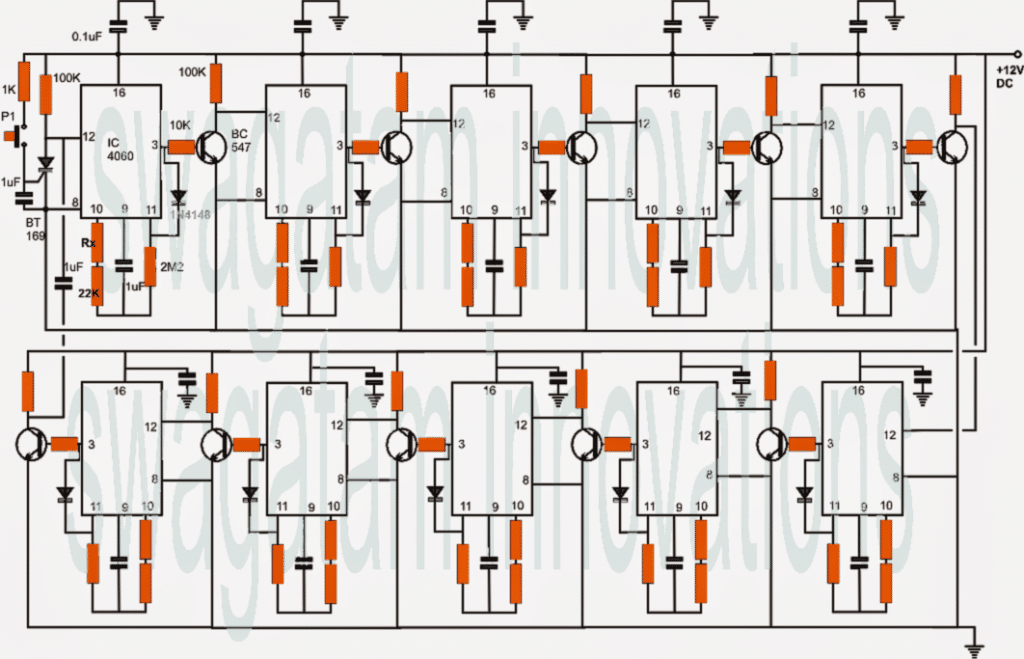

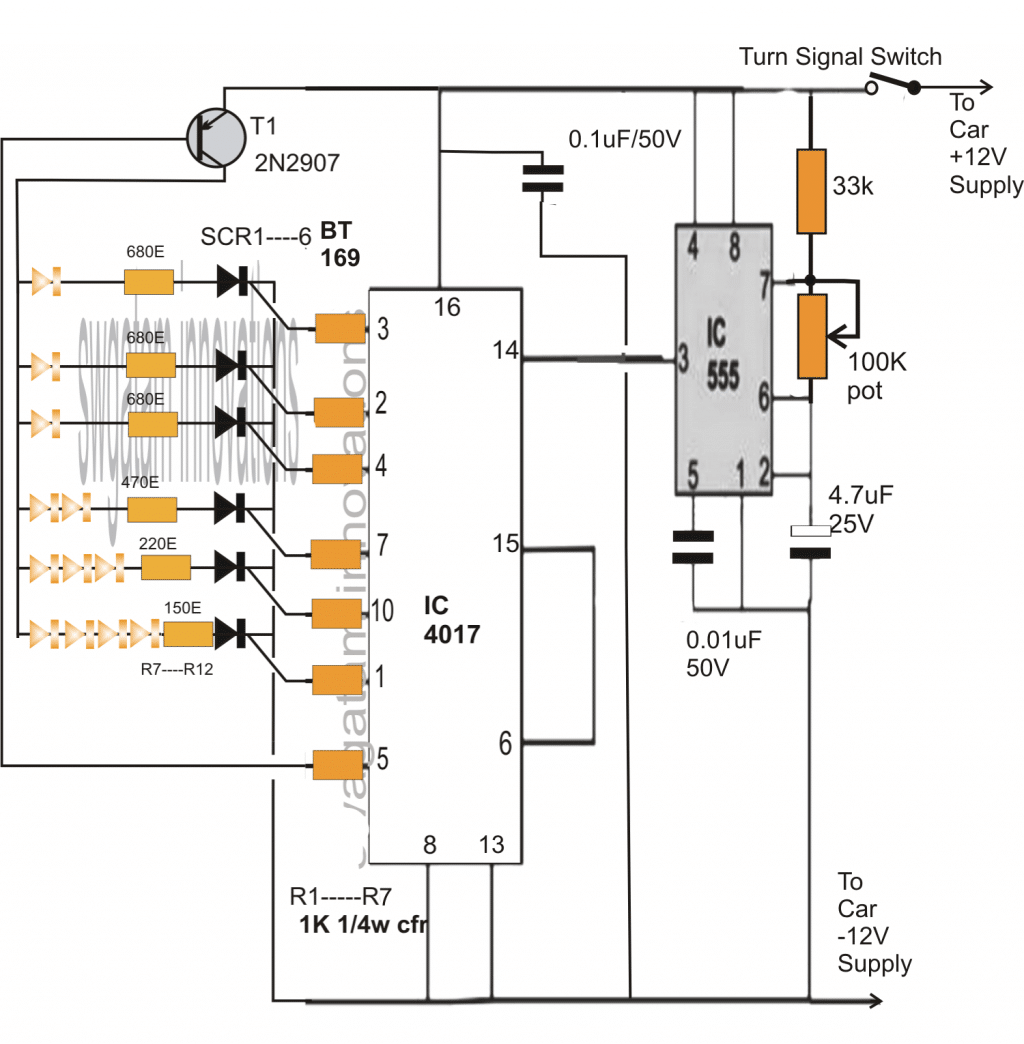

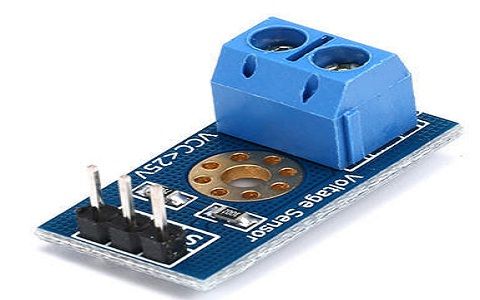

Två mikrokontroller används i detta projekt, en för att hämta temperaturdata och den andra för styr DC-motorn . CAN-styrenhet MCP2515 och CAN-sändtagare MCP2551 är anslutna till båda mikrokontroller för att implementera CAN-kommunikation för utbyte av data.

Industriell automatisering och styrning med CAN-protokoll

Sändande mikrokontroller på sidan övervakar kontinuerligt temperaturerna med hjälp av LM35 temperatursensor genom att konvertera analoga värden till digitala med ADC kopplat till det. Dessa värden jämförs med de inställda värdena som är programmerade i mikrokontrollern, och dessa värden bryts när mikrokontrollern skickar eller överför data till mottagaren sidomikrokontroller av CAN-styrenhet och transceiver-enheter.

Mottagningssidan CAN-kommunikation tar emot data och överför den till mikrokontrollern som vidare bearbetar data och styr DC-motorn med en IC-motorförare. Det är också möjligt att ändra motorns riktning med förarens IC som styrs av mikrokontrollern.

Således möjliggör CAN-protokollet peer-to-peer-kommunikation genom att ansluta olika noder i industriell miljö. Denna typ av kommunikation kan också implementeras i andra automatiseringssystem som hem eller byggnad , fabrik etc. Vi hoppas att den här artikeln kan ha gett dig en bättre förståelse för industriell automatisering med CAN-kommunikation. Vänligen skriv till oss för mer information och frågor.

Fotokrediter: